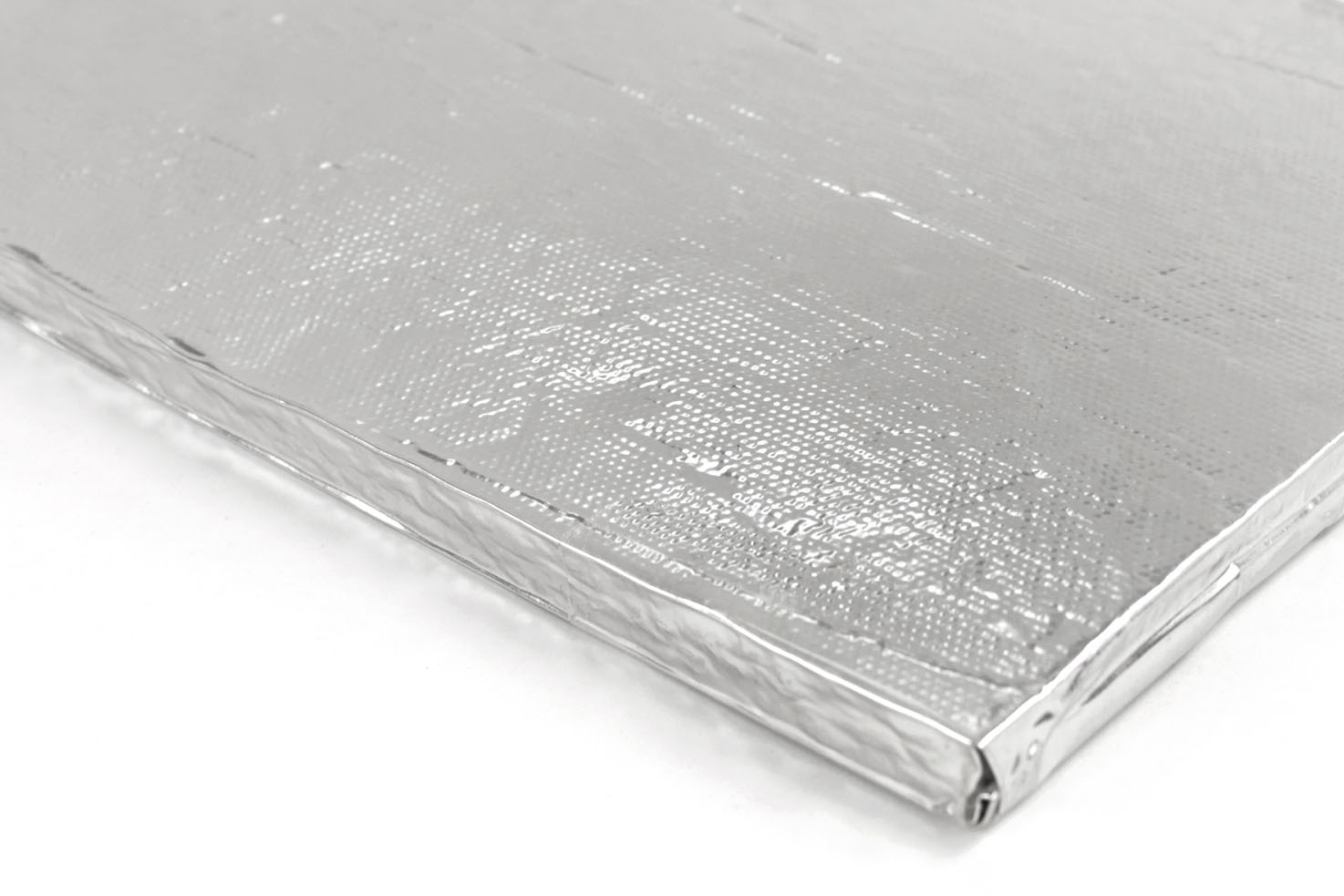

Vakuumdämmpaneele bestehen aus einem porösen Stützkern und einer luftdichten Hülle. Durch den Aufbau einschließlich Luftabsaugung wird die Wärmeleitung durch das Material stark vermindert. Nicht nur die nahezu vollständige Verhinderung des Wärmetransports durch Luft, sondern auch Wärmeübertragungswege in Festkörpern werden durch die geringe Porengröße im Stützmaterial reduziert. Insgesamt erreichen Vakuumdämmpaneele mit Abstand die geringsten Wärmeleitfähigkeiten aller Dämmstoffe. Ihr Einsatz kann damit platzsparend im Vergleich zu anderen Dämmstoffen erfolgen.

Üblicherweise sind die Platten druckbelastbar, allerdings gegen punktuelle mechanische Beeinträchtigungen empfindlich, da selbst kleine Risse in der Hüllfolie einen Lufteintrag nach sich ziehen, womit die Dämmwirkung massiv sinkt.

Im Vergleich zu anderen Dämmungen sind die Platten meistens recht teuer.

In Gebäuden wird diese Dämmung nur sehr selten eingesetzt. Fassadendämmungen größerer Gebäude werden ab und an mit speziellen Vakuumdämmplatten ausgeführt. Für die Dämmung von Decken oder Böden sind einige Produkte zumindest zugelassen. Sie kann auch beispielsweise als Dämmung einer Fensterlaibung eingesetzt werden, wo in manchen Fällen geringstmögliche Dämmdicken sinnvoll sind. Häufiger findet die Vakuumdämm-Platte in technischen Bereichen Anwendungsmöglichkeiten.

Lücken oder Ritzen zwischen den Platten sollten mit anderen Dämmstoffen ausgestopft werden, damit die Wärmebrückenwirkung verringert wird. Da die Nähte und Stoßstellen selber Wärmebrücken darstellen, sollten die Platten möglich groß gewählt werden. Nägel oder Schrauben dürfen auf keinen Fall eingebracht werden. Mechanisch widerstandsfähiger sind Vakuumisolations- Sandwiche. Durch die verwendeten Edelstahlbleche ist die Wärmebrückenwirkung an den Rändern aber noch stärker ausgeprägt.

Aus gesundheitlicher Sicht sind keine negativen Auswirkungen des fertigen Produkts bekannt. Die Ausgangsstoffe zur Herstellung des Platten-“Gerüsts“ können aber gesundheitsschädlich sein. Im Brandfall können durch möglicherweise verwendete Polyethylen-Folie Formaldehyde freiwerden.

Die Herstellung der Vakuumdämmplatten ist recht energieintensiv. Eine Wiederverwendbarkeit ist theoretisch möglich, praktisch aber schwierig, weil die Platten durch Ausbau, Transport oder Wiedereinbau leicht mechanischen Schaden nehmen können.

Beispielsweise pyrogene Kieselsäure bildet die strukturelle Basis der Platten. Diese wird bei hohen Temperaturen (1200 °C) aus einer speziellen chemischen Flüssigkeit (Tetrachlorsilan) hergestellt. Die zunächst gebildeten einzelnen Primärteilchen verschmelzen. Die Kieselsäure wird anschließend mit Zusatz- und mechanischen Stützstoffen gemischt. Aus dem Gemisch wird im nächsten Schritt eine Grundplatte gepresst, aus der die entsprechenden Plattenformate herausgesägt werden. Das Gemisch kann auch direkt in die benötigten Plattenformate gegossen werden. Die Stützkörperplatte wird im Anschluss in einer Folie eingeschweißt und dann in vorgefertigte Metallfolien-Beutel (Aluminium- oder metallisierte Kunststoffschichten) geschoben. Abschließend wird die Luft abgesaugt und der Metallfolien-Beutel versiegelt.